Le composite avec résine polyester est construit "à l'envers". C'est à dire qu'après que le moule ait été ciré afin de permettre le démoulage, le constructeur dépose le gelcoat qui assurera la couche extérieure, puis les tissus imprégnés de résine qui formeront la structure. Lors d'une réparation et sauf cassure particulièrement accessible de l'intérieur, il nous faudra reconstituer ces couches en commençant par la fibre. Ici, une réparation rapide a été effectuée à grand renfort de mastic. Nous reprenons donc l'ensemble, de la structure au gelcoat, qui assurera étanchéité et finition.

Faire place nette

Pour une bonne cohésion des éléments constituant le composite, ces matériaux doivent être mis en œuvre sur un support propre, sec et dans des conditions de température et d'hygrométrie convenable. Nous faisons place nette en déposant un taquet d'amarrage situé juste à côté de la réparation.

Travailler au ciseau pour limiter la poussière

Nous sommes environnés d'autres bateaux, c'est pourquoi nous éliminons le plus gros de l'ancienne réparation à l'aide d'un ciseau à bois. Cette méthode limite la quantité de poussière produite en faisant sauter par morceaux un amas qui de toute façon comprend plus de mastic que de fibre !

Bien se protéger

Les fibres de verre se fichent dans la peau et provoquent des démangeaisons. Une combinaison jetable est indispensable, ainsi que des gants, un masque et des lunettes de protection. Nous ajustons les manches sur les gants à l'aide de ruban adhésif et nous veillerons à nous épousseter à la soufflette avant effeuillage.

Préparer une large surface

Les zones saines sont translucides tandis que celles qui sont blanchâtres signalent des délaminages qu'il faut éliminer. A l'aide d'une meuleuse équipée d'un disque abrasif de grain 80, nous finissons de retirer toutes les parties abimées sans oublier de garder des points de référence pour reformer le cale-pied. Nous gardons l'embout d'un aspirateur sur la zone de meulage afin de limiter la diffusion de poussière. Pour retrouver la solidité originelle, une réparation doit s'étendre au-delà de la cassure sur environ 10 fois sa profondeur.

Prévention des coulures

Après avoir dépoussiéré les alentours de la réparation, nous masquons la zone de travail. Les parties verticales reçoivent un papier maintenu en place par de la bande-cache qui évite que les coulures de résine ne ruissellent sur le bordé ou le liston. De la même manière, nous protégeons une surface de travail plate et suffisamment vaste pour y poser sans risque outils et résine. Ces précautions économisent un temps fou en cas de maladresse !

Pas touche !

Les produits polyester accrochent mal sur les traces grasses laissées par les doigts. Avant toute application, nous dégraissons la zone d'accroche à l'aide d'un chiffon imbibé d'acétone et faisons en sorte de tenir les mains curieuses à l'écart.

Choucroute

La "choucroute" est une sorte de pâte constituée de résine et de fibres coupées finement. Elle n'a pas de qualité structurelle, mais permet de combler un vide en constituant un support pour les couches de tissus à venir. Dans notre cas, les restes de l'ancienne réparation tiennent ce rôle.

Découpe des tissus

Les tissus les plus fréquemment utilisés sont le roving (tissé) et le mat aux fibres entre-mêlées. Nous choisissons d'intercaler une épaisseur de roving entre plusieurs de mat. Les tissus sont découpés à la taille de la réparation, puis de plus en plus petit pour combler le manque de matière sans former trop de sur-épaisseur. Le rowing se coupe à l'aide de bons ciseaux, tandis que le mat peut se déchirer à la main. Nous ajoutons un tissu d'arrachage, une dernière couche pelable qui permet un meilleur ébullage, et protégera la réparation le temps que nous en assurions la finition.

Espace de travail…

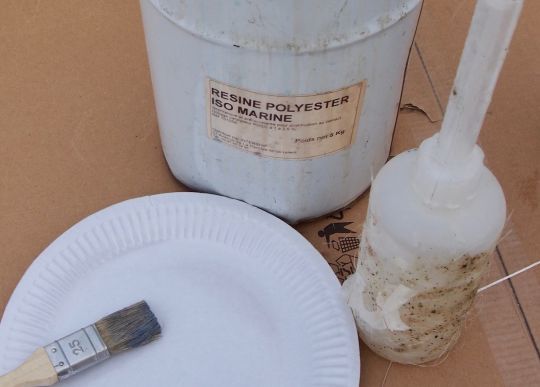

Travaillant en extérieur, nous prévoyons un poids pour que le vent n'éparpille pas les petits morceaux de tissu, que nous empilons dans l'ordre où nous en aurons besoin. Nous préparons un pinceau bon marché, un rouleau ébulleur, un récipient pour la résine, un peu d'acétone, et une bonne provision de papier essuie-tout.

Mélanger sa résine

La résine polyester se prépare de préférence dans un récipient jetable (une assiette en carton est parfaite, contrairement au plastique qui fond au contact des solvants). Nous suivons les instructions du fabricant pour le dosage du catalyseur (généralement 1 %). Nous réalisons un mélange soigneux, ce dont il est désormais assez facile de s'assurer : la plupart des résines changent de couleur lors du mélange et ensuite au fur et à mesure du processus de catalyse.

Imprégnation

Nous étalons une couche généreuse de résine sur la réparation, puis nous posons le premier tissu. Tapotant à l'aide du pinceau, nous l'imprégnons de résine jusqu'à ce qu'il soit bien translucide. Nous superposons ainsi toutes les couches. Si la résine prend trop vite, inutile d'insister ! Mieux vaut en préparer un nouveau volume plutôt que de prendre le risque de devoir tout refaire !

Accroche amoureuse…

Tout matériau composite doit sa solidité à la cohésion entre ses éléments et donc entre les différentes couches. L'accroche peut être physique ou chimique. Dans le premier cas, un ponçage grossier permet de mettre à nu du matériau neuf. L'accroche chimique est assurée lorsque l'on travaille sur un support où la résine est encore "amoureuse", c'est à dire polymérisée, mais non encore durcie. Les couches successives se mêlent alors intimement sans ponçage.

Eliminer toutes les bulles du composite

Nous terminons par le tissu d'arrachage avant d'ébuller. C'est une étape trop souvent négligée et pourtant tout à fait nécessaire ! L'outil employé est un rouleau ébulleur constitué de rondelles jointives qui pressent les tissus entre-eux et font remonter les excédents de résine à la surface. Cette opération permet de donner une véritable cohésion au matériau et limite les sur-épaisseurs qu'il faudrait ensuite poncer.

Remise en forme

Une fois la résine polymérisée et le tissu de surface arraché, nous meulons la réparation. La difficulté est de redonner sa forme au cale-pied tout en restant au dessous de la surface de finition. Nous constituons un espace pour la couche de gelcoat sans que le polyester n'affleure au ponçage. A l'aide d'une règle prenant appui sur l'ancien gelcoat, nous vérifions que nous disposons partout d'environ un millimètre pour le gelcoat de finition.

Paraffine de surface

Le gelcoat ne durcit pas à l'air. Pendant la construction, il est isolé entre le moule et la résine. Lors des réparations, il est impératif d'employer un produit spécifique, contenant un additif paraffiné qui remonte à la surface afin de l'isoler de l'air ambiant le temps du séchage.

Finition

Le gelcoat est appliqué au pinceau, au rouleau ou à la spatule, en essayant de ne créer ni creux ni bosse ! Après séchage, on emploie une cale à poncer longue pour re-former le cale-pied. Plusieurs retouches sont nécessaires pour combler tous les manques. Nous finissons au papier à l'eau de plus en plus fin. Le "polish" de rénovation que nous passons sur l'ensemble du bateau achèvera de rendre la réparation quasi invisible.