Plastimo nous a accueilli sur son site de Lorient. Nous en avons profité pour découvrir les différentes étapes de production des compas de navigation, équipement de sécurité essentiel en mer. Il a participé à la renommée de la marque, avec plus de 4 millions d'instruments vendus depuis 1968.

Du saphir pour les compas de bateaux

Vu de loin, le compas de navigation semble une pièce extrêmement simple. Pourtant, quelques pièces cruciales en garantissent la qualité. Le processus de fabrication commence par la préparation des différentes parties reçues des sous-traitants. Les éléments en plastiques, rose des vents et supports, sont montés avec le repère rouge de direction et les aimants. L'injection plastique est réalisée par un fournisseur à Guidel, à proximité de Lorient. Pièce fondamentale pour le fonctionnement du compas, la pointe sur laquelle repose la rose des vents est en saphir. Cette pierre précieuse très dure empêche toute usure et déformation, assurant une précision du compas à long terme.

Compas pré-assemblé

Compas pré-assemblé

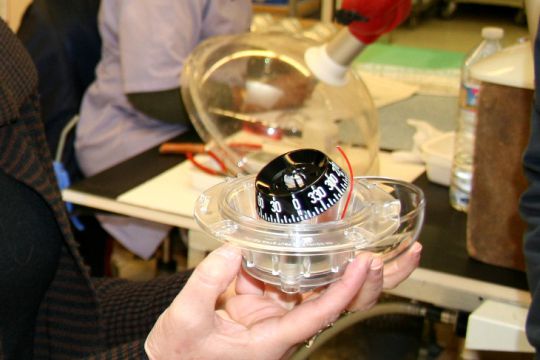

Remplissage

A l'air libre, le moindre mouvement fait bouger la rose et rend le compas illisible. Il est nécessaire de remplir le volume de l'instrument avec un liquide suffisamment dense pour atténuer les rotations. Autre effet visuel du remplissage, la diffraction grossit la rose. Elle semble occuper tout le volume alors que son diamètre n'est que de la moitié de celui du contenant. La lecture du compas est désormais plus facile.

Remplissage des compas (Notez la différence de perception de la taille de la rose entre le compas vide et celui en cours de remplissage.)

Test de dilatation

Durant sa vie, le compas devra subir des changements de température important. Pour s'assurer que la pression à l'intérieur du compas restera constante et garder ainsi les mouvements du compas inchangés, une membrane permet au liquide de se dilater en cas de forte chaleur. Pour vérifier le bon fonctionnement, les compas sont passés dans des fours.

Les cales métalliques dans le bac blanc permettent de régler l'écart entre les demi-sphères du compas pour le bon fonctionnement de la membrane de dilatation

Equipement électrique

Une fois les contrôles effectués, les compas sont équipés des différents accessoires, comme l'éclairage électrique pour l'utilisation nocturne.

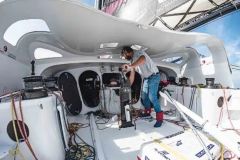

Pose des accessoires

Fabrication des couvercles

Autre curiosité, Plastimo fabrique en interne les caches de protection de ses compas. Le procédé utilisé, manuel, permet d'obtenir un plastique souple, mais peu cassant pour résister aux manipulations répétées. Un moule chauffé est plongé dans un bain de matière plastique à l'état liquide, qui adhère au métal. Il est ensuite passé au four pour cuisson. Le savoir-faire de l'opérateur et le temps de trempage permettent d'obtenir l'épaisseur et la souplesse désirée de la pièce. Le procédé est également utilisé pour les manche à air ou les protections de barre de flèche Plastimo.

Moules de pièces plastiques

Caches de compas

Manches à air

Les compas sont finalement conditionnés en boitage adapté pour les plaisanciers ou les chantiers navals en première monte.