Écoutez cet article

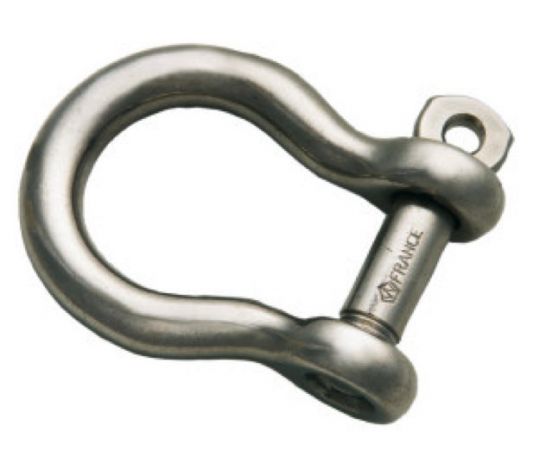

Pour choisir une manille, il faut regarder quelques données chiffrées :

- Diamètre du manillon

- Longueur

- Passage

En plus des côtes, votre manille doit aussi offrir une bonne résistance. Il faut regarder la charge de travail (ou de rupture) ainsi que la résistance à la corrosion (type d'acier ou d'inox utilisé). Les catalogues d'accastillage indiquent souvent la charge de travail et de charge de rupture. À la charge de rupture, la manille casse. À vous de rester dans les indications de charge de travail.

Manille inox, de l'importance de la qualité de l'acier

Pour une manille inox, on ale choix entre 3 qualités d'acier. En marine, l'inox standard utilisé pour la manille inox est le 316L. Il présente le bon compromis entre résistance à la charge et résistance à la corrosion. Les manilles inox HR (Haute résistance) sont réalisées en inox 17.4 PH qui présente une plus grande résistance mécanique. Cet alliage contient une petite quantité de carbone (0,07 %) qui augmente la résistance, mais diminue aussi un peu la protection contre la rouille.

La manille titane est à sélectionner quand le gain de poids est primordial.

Comment se fabrique une manille inox ?

Il existe trois façons de fabriquer une manille en inox (c'est aussi valable pour les autres pièces d'accastillage) :

- le moulage

- le forgeage

- l'usinage

Le moulage, aussi appelé microfusion, consiste a chauffer le métal pour le rendre liquide (fusion) et à le couler dans un moule ayant la forme de la pièce à réaliser. Avec cette technique, peu onéreuse, la structure des pièces est formée de façon aléatoire ou hétérogène. Des bulles de gaz peuvent s'incruster dans le métal, le rendant moins solide.

La forge permet de concevoir des pièces résistantes en déformant le métal chauffé. Le métal est mis en pression entre deux matrices portant en creux la forme de la pièce à obtenir. Cette technique rend la structure du métal homogène, conférant à la pièce résistance et des propriétés élastiques.

Avec l'usinage, un produit est mis en forme par enlèvement de matière. La structure du métal est fragilisée localement.

Manille en titane, pour les marins très exigeants

Les amateurs de produits high-tech opteront pour les manilles en titane. La réalisation en titane (Ti) permet un gain de poids jusqu'à 45% sur une manille inox 316L classique.

Par exemple la manille droite en 6 mm pèse 22 g en inox 316L et 14 g en titane. En plus la charge de travail est meilleure pour le titane (680 kg contre 600 kg pour l'inox).

Cette différence est encore plus marquée sur un diamètre plus gros. Ainsi la manille droite de 8 mm travaille à 1 000 kg en inox et à 1 440 kg en titane (+44%) avec un poids qui passe de 55 g pour l'inox à 34 g pour le titane.

Mais ce choix a un coût. Le titane vaut une fortune, autant ne pas le cacher. Mais si le gain de poids en tête de mât permet d'alléger le bateau de plusieurs kilos dans la quille : le prix s'oublie, et la performance reste…

Manille textile, plus solide que l'acier

L'arrivée de la fibre Dyneema a révolutionné le matelotage. Insensible aux UV, aux hydrocarbures, au ragage, le Dyneema est particulièrement adapté pour toutes les liaisons à bord. Très résistante et peu élastique, cette fibre remplace sans rougir l'inox.

Le tressage en âme creuse rend le matelotage facile et accessible sans compétence particulière. Pour preuve, le kit Cousin qui se compose de 10 m de Dyneema et d'une aiguille creuse pour réaliser jusqu'à 10 manilles textiles, avec la notice fournie dans l'emballage.

Avec une résistance supérieure, un gain de poids énorme, la manille textile peut remplacer quasiment toutes les manilles inox. On l'apprécie notamment sur les voiles pour éviter de voir fouetter par le vent des pièces métalliques quand la voile faseye.