Plastimo nous a ouvert ses portes à Lorient. Nous en avons profité pour découvrir le process de fabrication des radeaux de sauvetage, un élément essentiel de la gamme dédiée à la sécurité des marins.

Couture et soudure des radeaux de sauvetage

Les 1ères phases de réalisation des radeaux de sauvetage ont lieu dans l'usine roumaine de Plastimo, où les opérateurs cousent et soudent les différents éléments de l'embarcation. L'ensemble correspondant aux flotteurs périphériques, à l'arceau supérieur, à la toile de fond et au toit du radeau arrive assemblé sur le site de Lorient.

Test de gonflage

Première étape après la réception du matériel en Bretagne, chaque radeau subit un essai de gonflage. Un opérateur vérifie le bon déroulement de l'opération. Le contrôle permet de s'assurer de la qualité du flotteur à double-chambre. Cette spécificité des radeaux de sauvetage Plastimo augmente le niveau de sécurité en protégeant avec une "2ème peau" en polyester enduit PVC très résistante à l'abrasion la chambre interne en polyuréthane dont les caractéristiques d'allongement garantissent la résistance au poinçonnement.

Préparation de l'armement

En parallèle, l'équipe a préparé les différents éléments nécessaires à l'armement du radeau.

Les bouts de largage sont découpés.

Une machine prépare des poches d'eau douce dans une enveloppe spécifiquement conçue pour résister à la pression à l'intérieur du radeau en configuration de stockage. Le matériau est également pensé pour que l'eau reste potable après une longue conservation.

L'ensemble est réuni dans une caisse avec le dispositif de gonflage du radeau, prêt à l'installation par l'opérateur.

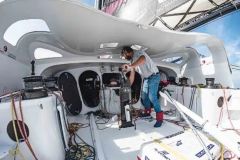

Armement du radeau de sauvetage

L'opérateur positionne l'ensemble des équipements sur le radeau, comprenant le couteau pour se libérer du bateau en détresse le moment venu, une ligne de jet et une pochette regroupant l'ensemble des éléments de sécurité comme l'aviron, les fusées de détresse ou les rations de survie. Tout est fixé avec attention dans le radeau pour ne pas les perdre au moment de la percussion de l'embarcation.

Conditionnement du radeau

Le radeau est ensuite soigneusement plié et mis sous vide. Cette innovation avait permis à l'époque à Plastimo de faire passer le délai de révision des radeaux de 1 à 3 ans. La poche plastique est ensuite conditionnée en fonction des besoins en sac ou en conteneur rigide.

Contrôle qualité et révisions

Des contrôles sont effectués de manière aléatoire par le Bureau Veritas dans les locaux de Plastimo sur chaque lot de produit. L'organisme vérifie dans un petit bassin le temps de gonflage et le temps de stabilisation du radeau de sauvetage après la chute d'une personne à bord. Cette dernière mesure permet de s'assurer que l'évacuation peut avoir lieu dans un temps limité sans devoir attendre trop longtemps entre deux embarquements.

Le site de Lorient sert aussi en saison à la révision agréée des radeaux Plastimo.