En produisant entièrement ses gilets dans son usine d'Allemagne Secumar est le seul fabricant de matériel de sécurité à produire en Europe. La visite de l'usine et le soin apporté à chacune des étapes de production restent une bonne vitrine de la qualité de ses produits. Nous avons pu nous promener au milieu des 120 hommes et femmes qui forment le personnel de l'usine, faire toutes les photos que nous souhaitions et poser toutes les questions. Ici tout est transparent avec pour seul objectif : la sécurité de l'utilisateur final.

Il ressort de cette visite que chaque étape de la fabrication est contrôlée, vérifiée et testée. Rien n'est laissé au hasard.

La visite débute par la salle de test de qualité des produits avant la mise en production.

Chaque pastille mesurée et pesée

On pourrait penser que la pastille de cellulose est un petit élément pas cher et simple. Or c'est d'elle que dépend le déclenchement du gilet. Chaque pastille produite est mesurée et pesée par une machine qui réalise cela à longueur de journée. La machine est spécifique, conçue par les ingénieurs du bureau d'étude Secumar.

Les cartouches de CO2 dont la production est sous-traitée sont aussi toutes testées et certifiées. Elles reçoivent ensuite une étiquette qui valide leur utilisation.

Les percuteurs mis à l'épreuve

Une opératrice teste aussi chacun des percuteurs. Le percuteur installé dans une machine spécifique, elle vérifie qu'il perce bien une pastille en métal (semblable à la tête d'une cartouche) et surtout que la longueur du pointeau qui perce la cartouche est bien conforme à la recommandation. Chaque percuteur est enregistré avec son numéro de série afin de pouvoir assurer une traçabilité du gilet par la suite.

Découpe et assemblage de précision

Toutes les pièces textiles des gilets sont découpées sur une machine numérique. Puis elles passent en phase d'assemblage par des couturières dans un grand atelier. Ici, pas une parole, juste le bruit des machines à coudre qui travaillent.

Dans une pièce à côté, ce sont les poumons qui sont thermocollés dans une énorme machine pièce par pièce. Toutes les 100 pièces produites, un poumon pris au hasard dans la chaîne de fabrication est soumis à un test de résistance. C'est-à-dire que le poumon est gonflé jusqu'à explosion (une énorme détonation tel un coup de feu !). On vérifie la valeur de la pression avant l'explosion.

Puis tous les poumons sans exception sont gonflés à la pression standard, la valve de gonflage à bouche vérifiée puis les poumons ainsi gonflés sont stockés toute une nuit pour valider la tenue de la pression.

Ce n'est que le lendemain que poumon et housse sont assemblés et pliés pour constituer le gilet prêt à la vente. Ils reçoivent aussi la pastille qui indique la date de la prochaine révision (date de validité qui court à partir de la date de fabrication et non de la date de vente…).

Une production bien organisée

Depuis 2004, SECUMAR s'est installé dans des nouveaux locaux. Ceux-ci sont vraiment fonctionnels avec une sorte de chaine de production qui débute par les livraisons de matières premières, le magasin de stockage puis l'assemblage avec au final les livraisons des produits commandés. Très propres, bien isolés et commodes, les locaux incitent les ouvriers au travail tout en les respectant avec une grande écoute sur leurs conditions de travail.

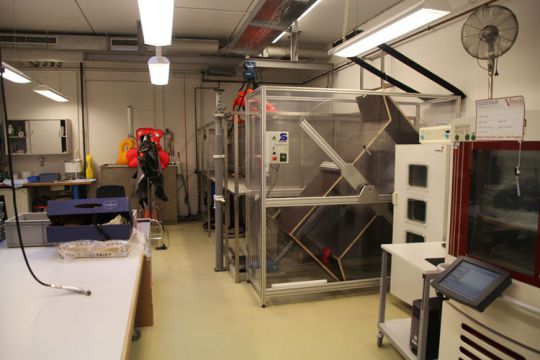

Un laboratoire qui ressemble à une salle des tortures

En marge de la chaine de production, un laboratoire avec des engins conçus pour les tests est à la disposition du bureau d'étude. C'est ici que sont réalisés tous les tests de recherche pour le développement des produits.

Dans le laboratoire se trouve Scotty, fidèle mannequin de taille adulte qui n'hésite pas à se jeter à l'eau pour tester les dernières inventions du bureau d'étude. Il est parfois habillé. Nous avons pu le voir par exemple avec tout l'équipement de la SNSM pour valider les tests au plus proche des conditions réelles. Le labo a aussi :

- Une machine genre tambour de machine à laver pour mesurer la résistance de la housse extérieure.

- Un banc de traction pour valider la résistance du harnais.

- Une autre machine qui reproduit des tractions répétitives sur le harnais.

- Un corps qui se remue pour valider les effets de l'usure quand on porte le gilet.

- On trouve aussi un four climatique dans lequel il peut faire très chaud ou très froid pour voir comment ce comporte le gilet à ses températures extrêmes.

Découvrez ci-dessous la vidéo exclusive tournée dans le labo de Secumar.