Le moule, un élément clef dans la construction d'un bateau en composite

Chaque matériau a ses propres caractéristiques. Si la résistance mécanique ou le poids du matériau utilisé jouent un rôle essentiel pour la robustesse et le comportement du futur bateau, sa plasticité et sa capacité de formage (possibilité de lui faire prendre les courbes voulues) sont déterminant dans le mode de construction de l'embarcation. La fabrication des bateaux en bois, en acier ou en aluminium peut aisément se faire sans moule. La structure de la future unité sert de support sur lequel le constructeur viendra fixer les bordés (la peau extérieure) de la coque. La contrainte principale est la limitation des formes de carène possible en raison de la relative rigidité des planches de bois ou des tôle métalliques.

L'avènement des composites dans la plaisance et leur souplesse a autorisé une liberté de forme quasi absolue. En revanche, le moule est devenu un outillage incontournable. Un support est indispensable pour donner sa forme au tissu de fibre de verre avant son imprégnation de résine.

Moule mâle ou femelle ?

On distingue 2 grandes familles de moules pour les pièces en composite :

- les moules mâles, dont les formes sont "protubérantes"

- les moules femelles, dont les formes sont "en creux"

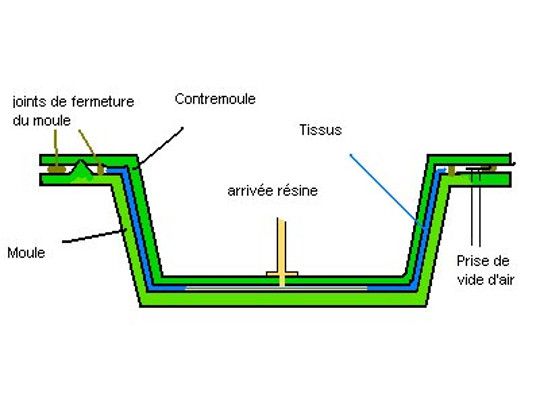

Le moulage de pièces dans la plaisance se fait le plus souvent en moule ouvert. Seule une surface de la pièce finale est en contact avec le moule. Pour certains procédés, un système fermé intégrant un moule et un contremoule sont utilisés, comme l'explique le schéma ci-dessous.

Le choix du type de moule est guidé par plusieurs critères à la fois technique et économique. Dans le cas de la construction en moule ouvert, le plus courant dans la plaisance, le premier critère est la face pour laquelle la finition est la plus importante. En effet, le gelcoat qui garantit la qualité de l'état de surface est appliqué sur le moule. Pour une coque, dont la face extérieure est la plus cruciale, on privilégie le moule femelle. Pour un pont, le moule mâle permet que la surface supérieure possède la finition adaptée.

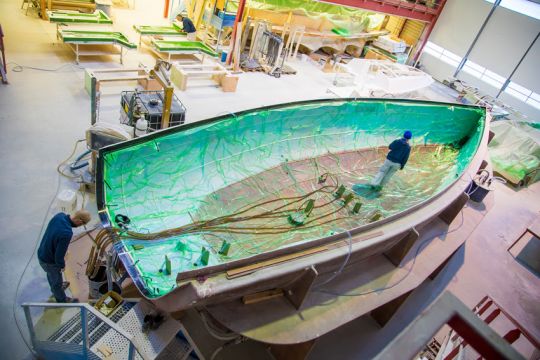

Pour autant, le coût de production du moule entre également en compte, en fonction du nombre de pièces prévu. Dans le cas d'une construction en série, l'investissement admissible est plus important, le nombre de bateaux produits garantissant l'amortissement. Pour notre photo mystère, il s'agit d'une construction unitaire. La construction d'un moule en bois, enduit, s'avère plus économique, malgré le temps de finition supplémentaire qu'il faudra pour enduire l'extérieur de la coque et obtenir une carène lisse.

Processus de fabrication du moule

Le moule de notre photo mystère est construit en plusieurs étapes :

- Installation de sections en contreplaqué ou médium

- Pose de lisses

- Plaquage des surfaces en contreplaqué fin

- Enduit et reprise des surface jusqu'à un niveau de finition "poli miroir"

La géométrie de la coque est obtenue. Il ne reste plus qu'à entamer la construction de la coque, mais c'est un autre sujet !!